Prasa krawędziowa Jak zapewnić wsparcie techniczne w przypadku awarii maszyny?

Nov 18, 2025

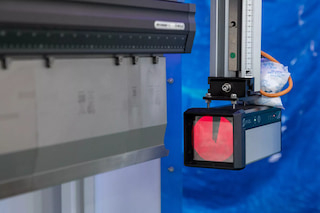

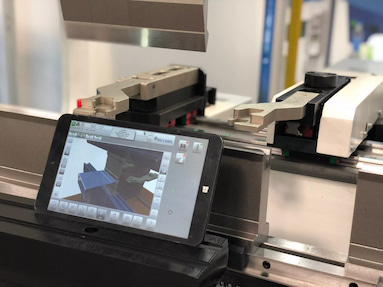

Kiedy prasa krawędziowa Gdy prasa krawędziowa nagle się zepsuje, każda minuta przestoju oznacza opóźnienie produkcji, rosnące koszty i frustrację klientów. Dla wielu producentów prawdziwym wyzwaniem nie jest samo posiadanie zaawansowanego sprzętu, ale niezawodne wsparcie techniczne w przypadku wystąpienia problemów. Jak więc dostawca może zapewnić szybkie, profesjonalne i skuteczne wsparcie, które pozwoli Twojej prasie krawędziowej ponownie działać z minimalnymi przerwami? W tym artykule przedstawiamy kluczowe kroki, narzędzia i standardy obsługi, które decydują o tym, czy zespół techniczny rzeczywiście zapewni płynne działanie Twojej działalności. Oferujemy całodobową (24/7) wielokanałową pomoc techniczną dla wszystkich urządzeń, aby mieć pewność, że na zgłoszone problemy zostanie natychmiast zareagujemy.Dedykowany adres e-mail wsparcia: info@accurl.com (w przypadku problemów niepilnych i przesyłania plików) Krok 1: Rejestracja problemuPo skontaktowaniu się z nami klienta za pośrednictwem dowolnego kanału, poprosimy go o podanie:Model maszyny i numer seryjnyModel układu sterowania numerycznego i wersja oprogramowaniaZrzuty ekranu/filmy z kodami alarmowymi lub komunikatami o błędach Krok 2: Odpowiedź hierarchicznaPoziom 1: Zdalne doradztwo (rozwiązywanie około 70% do 80% typowych problemów)Czas reakcji: Obiecujemy udzielić pierwszej odpowiedzi w ciągu 4 do 8 godzin roboczych.Metody wsparcia: Pomoc w rozwiązywaniu problemów może zostać udzielona telefonicznie, e-mailem lub za pośrednictwem WhatsApp.Poziom 2: Zdalna diagnostyka online (rozwiązywanie około 15%–20% złożonych problemów)Metoda wsparcia: Pod warunkiem uzyskania zgody klienta i zapewnienia bezpieczeństwa sieci, należy użyć oprogramowania do zdalnego pulpitu, takiego jak Sunflower, w celu bezpośredniego połączenia z systemem CNC maszyny.Zalety: Możesz przeglądać parametry, tworzyć kopie zapasowe danych i przesyłać zaktualizowane programy, tak jakbyś był na miejscu. To niezwykle wydajna i bezpieczna metoda dla klientów.Poziom 3: Serwis techniczny na miejscu (rozwiązujemy około 5% problemów ze sprzętem lub poważnych usterek)Sposób udzielenia pomocy: Jeśli problemu nie uda się rozwiązać zdalnie i potwierdzi się, że jest to usterka sprzętowa (np. uszkodzenie cylindra olejowego lub serwosilnika), wyślemy inżyniera, który zapewni serwis na miejscu. II. Szczegółowe wyjaśnienie konkretnych planów wsparcia„Oferujemy kompleksowe wsparcie techniczne, od zdalnego po lokalne, aby zminimalizować czas przestoju”.Zdalna pomoc techniczna – natychmiastowa reakcjaWskazówki telefoniczne/wideo: Udzielanie operatorom wskazówek dotyczących wykonywania podstawowych kontroli i operacji, takich jak resetowanie alarmów, sprawdzanie bezpieczników, pozycji czujników itp. Podłączanie pulpitu zdalnego: Jak wspomniano wcześniej, jest to najnowocześniejsza metoda wsparcia.Najpierw części zamienne: Jeśli zdalna diagnostyka wykryje, że dany moduł (np. płytka drukowana lub enkoder) jest uszkodzony, możemy natychmiast zorganizować dostawę części zamiennych i jednocześnie poinstruować klienta, jak je wymienić. Wsparcie techniczne na miejscu – pełna gwarancjaScenariusze zastosowania: poważne awarie mechaniczne, kluczowe podzespoły wymagające rozpakowania i naprawy lub złożone, precyzyjne kalibracje.Proces wysyłkiZdalne potwierdzenie diagnozy wymaga wsparcia na miejscu.Dostarcz CV i plan podróży inżyniera.Po przybyciu inżynierów na miejsce, naprawili oni usterki, uruchomili systemy debugowania i przeszkolili lokalnych operatorów. Po okresie gwarancyjnym: pobierana będzie opłata za każde użytkowanie lub obowiązuje roczna umowa serwisowa.Wsparcie w zakresie części zamiennych – podstawa konserwacjiMagazyn części zamiennych: Poinformuj klientów, że dysponujesz wystarczającym zapasem powszechnie używanych części zamiennych (płytek drukowanych, czujników, uszczelek itp.), aby zapewnić szybką dostawę.Sposób wysyłki: W zależności od pilności, oferujemy ekspresowe opcje logistyczne, takie jak DHL, UPS i FedEx International Express. Zazwyczaj dotarcie do głównych regionów świata zajmuje od 3 do 5 dni.Recykling używanych części: W przypadku niektórych kluczowych podzespołów można skorzystać z usługi „oddania w rozliczeniu”, aby obniżyć koszty dla klienta. III. Jak skutecznie komunikować się z klientamiNaszym celem jest zaoferowanie Państwu usług nie odbiegających od usług świadczonych przez lokalnych dostawców, a nawet szybszych. W pełni rozumiemy Państwa obawy dotyczące obsługi posprzedażowej. Dlatego stworzyliśmy kompleksowy, trzypoziomowy system wsparcia technicznego. Poziom 1: Natychmiastowe wsparcie zdalne: W razie pytań prosimy o kontakt przez WhatsApp lub e-mail o dowolnej porze. Obiecujemy odpowiedzieć w ciągu 4 godzin i rozwiązać większość problemów z oprogramowaniem i konfiguracją poprzez zdalną diagnostykę.Drugi poziom: Szybka dostawa części zamiennych: W naszym magazynie zawsze mamy wszystkie powszechnie używane części zamienne. Po potwierdzeniu potrzeby wymiany, wyślemy je przesyłką międzynarodową w ciągu 24 godzin, udostępniając przejrzysty przewodnik wymiany.Warstwa 3: Profesjonalny serwis na miejscu: W przypadku skomplikowanych problemów ze sprzętem, których nie można rozwiązać zdalnie, wyślemy do Państwa fabryki doświadczonych inżynierów, aby zapewnić przywrócenie maszyn do jak najlepszego stanu. Wszystkie koszty zostaną transparentnie podane z góry. Dodatkowo, przed wysłaniem każdej maszyny, nagramy dedykowany film instruktażowy dotyczący debugowania i podstawowej obsługi, aby ułatwić Twojemu zespołowi naukę. Wierzymy, że rzetelny serwis posprzedażowy to początek długoterminowej współpracy. Jeśli masz więcej pomysłów, skontaktuj się z nami!Tel.: +86 -18855551088E-mail:Info@Accurl.comWhatsApp/Telefon komórkowy: +86 -18855551088